RM-3 ത്രീ-സ്റ്റേഷൻ തെർമോഫോർമിംഗ് മെഷീൻ

മെഷീൻ പാരാമീറ്ററുകൾ

| ◆മാതൃക: | RM-3 |

| ◆Max.Forming Area: | 820*620 മി.മീ |

| ◆പരമാവധി ഉയരം: | 100 മി.മീ |

| ◆പരമാവധി.ഷീറ്റ് കനം(മില്ലീമീറ്റർ): | 1.5 മി.മീ |

| ◆പരമാവധി വായു മർദ്ദം(ബാർ): | 6 |

| ◆ഡ്രൈ സൈക്കിൾ സ്പീഡ്: | 61/സിലി |

| ◆ക്ലാപ്പിംഗ് ഫോഴ്സ്: | 80 ടി |

| ◆വോൾട്ടേജ്: | 380V |

| ◆PLC: | കീയൻസ് |

| ◆സെർവോ മോട്ടോർ: | യാസ്കാവ |

| ◆റെഡ്യൂസർ: | ഗ്നോർഡ് |

| ◆അപേക്ഷ: | ട്രേകൾ, പാത്രങ്ങൾ, പെട്ടികൾ, മൂടികൾ മുതലായവ. |

| ◆കോർ ഘടകങ്ങൾ: | PLC, എഞ്ചിൻ, ബെയറിംഗ്, ഗിയർബോക്സ്, മോട്ടോർ, ഗിയർ, പമ്പ് |

| ◆അനുയോജ്യമായ മെറ്റീരിയൽ: | PP.PS.PET.CPET.OPS.PLA |

| പരമാവധി.പൂപ്പൽ അളവുകൾ | ക്ലാമ്പിംഗ് ഫോഴ്സ് | ഡ്രൈ സൈക്കിൾ സ്പീഡ് | പരമാവധി.ഷീറ്റ് കനം | മാക്സ്.ഫോമിംഗ് ഉയരം | പരമാവധി എയർ സമ്മർദ്ദം | അനുയോജ്യമായ മെറ്റീരിയൽ |

| 820x620 മി.മീ | 80 ടി | 61/സൈക്കിൾ | 1.5 മി.മീ | 100 മി.മീ | 6 ബാർ | PP, PS, PET, CPET, OPS, PLA |

ഉൽപ്പന്ന വീഡിയോ

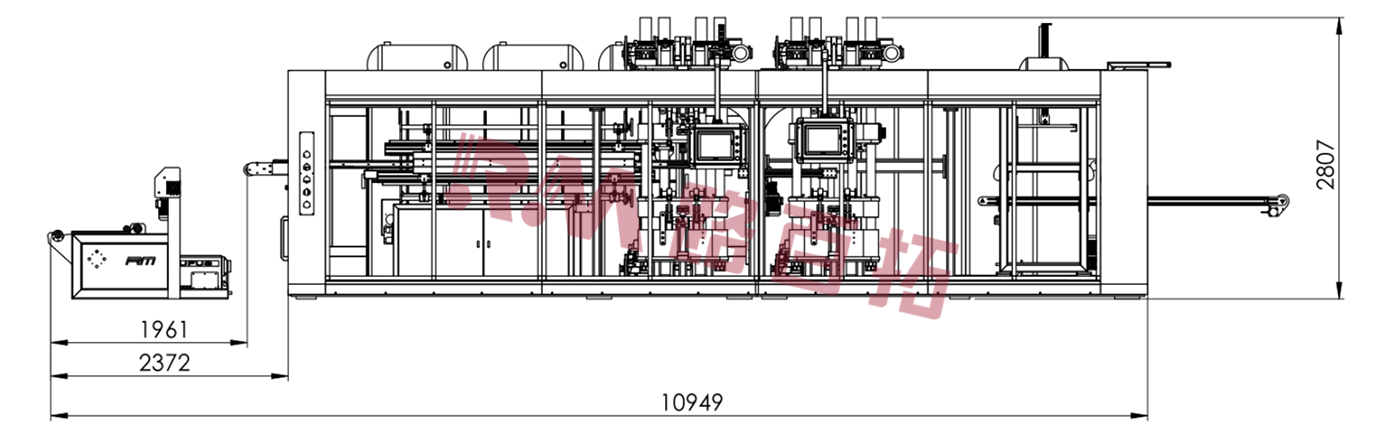

ഫംഗ്ഷൻ ഡയഗ്രം

പ്രധാന സവിശേഷതകൾ

✦ കാര്യക്ഷമമായ ഉൽപ്പാദനം: യന്ത്രം ഒരു ഓട്ടോമാറ്റിക് കൺട്രോൾ സിസ്റ്റം സ്വീകരിക്കുന്നു, പ്ലാസ്റ്റിക് ഉൽപ്പന്നങ്ങളുടെ മോൾഡിംഗ്, കട്ടിംഗ്, പല്ലെറ്റൈസിംഗ് എന്നിവ വേഗത്തിലും കാര്യക്ഷമമായും പൂർത്തിയാക്കാൻ കഴിയും.ദ്രുത ചൂടാക്കൽ, ഉയർന്ന മർദ്ദം രൂപീകരണം, കൃത്യമായ കട്ടിംഗ് എന്നിവയുടെ പ്രവർത്തനങ്ങൾ ഇതിന് ഉണ്ട്, ഇത് ഉൽപ്പാദനക്ഷമതയെ വളരെയധികം മെച്ചപ്പെടുത്തുന്നു.

✦ വഴക്കമുള്ളതും വൈവിധ്യമാർന്നതും: ഈ യന്ത്രം ഒന്നിലധികം സ്റ്റേഷനുകൾ കൊണ്ട് സജ്ജീകരിച്ചിരിക്കുന്നു, ഇത് വിവിധ തരത്തിലുള്ള പ്ലാസ്റ്റിക് ഉൽപ്പന്നങ്ങളുടെ നിർമ്മാണത്തിന് അനുയോജ്യമാക്കാം.പൂപ്പൽ മാറ്റുന്നതിലൂടെ, പ്ലേറ്റുകൾ, ടേബിൾവെയർ, കണ്ടെയ്നറുകൾ എന്നിങ്ങനെ വിവിധ ആകൃതിയിലുള്ള ഉൽപ്പന്നങ്ങൾ നിർമ്മിക്കാൻ കഴിയും. അതേ സമയം, വ്യത്യസ്ത ഉപഭോക്താക്കളുടെ പ്രത്യേക ആവശ്യങ്ങൾ നിറവേറ്റുന്നതിനുള്ള ആവശ്യങ്ങൾക്കനുസരിച്ച് ഇത് ഇഷ്ടാനുസൃതമാക്കാനും കഴിയും.

✦ ഉയർന്ന ഓട്ടോമേറ്റഡ്: യന്ത്രത്തിന് ഒരു ഓട്ടോമേറ്റഡ് ഓപ്പറേഷൻ ആൻഡ് കൺട്രോൾ സിസ്റ്റം ഉണ്ട്, അത് ഒരു ഓട്ടോമേറ്റഡ് പ്രൊഡക്ഷൻ ലൈൻ സാക്ഷാത്കരിക്കാനാകും.ഓട്ടോമാറ്റിക് ഫീഡിംഗ്, ഓട്ടോമാറ്റിക് ഫോർമിംഗ്, ഓട്ടോമാറ്റിക് കട്ടിംഗ്, ഓട്ടോമാറ്റിക് പാലറ്റൈസിംഗ്, മറ്റ് ഫംഗ്ഷനുകൾ എന്നിവ ഇതിൽ സജ്ജീകരിച്ചിരിക്കുന്നു.പ്രവർത്തനം ലളിതവും സൗകര്യപ്രദവുമാണ്, സ്വമേധയാലുള്ള ഇടപെടൽ കുറയ്ക്കുകയും മാനവ വിഭവശേഷി ചെലവ് കുറയ്ക്കുകയും ചെയ്യുന്നു.

✦ ഊർജ്ജ സംരക്ഷണവും പരിസ്ഥിതി സംരക്ഷണവും: യന്ത്രം ഉയർന്ന കാര്യക്ഷമതയുള്ള തപീകരണ സംവിധാനവും ഊർജ്ജ സംരക്ഷണ രൂപകൽപ്പനയും സ്വീകരിക്കുന്നു, ഇത് ഊർജ്ജ ഉപഭോഗം കുറയ്ക്കാൻ കഴിയും.അതേസമയം, കൃത്യമായ താപനില നിയന്ത്രണവും എമിഷൻ ശുദ്ധീകരണ സംവിധാനവും ഇതിലുണ്ട്, ഇത് പരിസ്ഥിതിയിലേക്കുള്ള മലിനീകരണം കുറയ്ക്കുന്നു.

ആപ്ലിക്കേഷൻ ഏരിയ

3-സ്റ്റേഷൻ തെർമോഫോർമിംഗ് മെഷീൻ ഫുഡ് പാക്കേജിംഗ്, കാറ്ററിംഗ് വ്യവസായം, മറ്റ് മേഖലകൾ എന്നിവയ്ക്ക് അനുയോജ്യമാണ്, ഇത് ജനങ്ങളുടെ ജീവിതത്തിന് സൗകര്യവും ആശ്വാസവും നൽകുന്നു.

ട്യൂട്ടോറിയൽ

ഉപകരണങ്ങൾ തയ്യാറാക്കൽ:

3-സ്റ്റേഷൻ തെർമോഫോർമിംഗ് മെഷീൻ സുരക്ഷിതമായി കണക്റ്റ് ചെയ്തിട്ടുണ്ടെന്നും ഓൺ ചെയ്തിട്ടുണ്ടെന്നും ഉറപ്പാക്കുക, പ്രവർത്തന സമയത്ത് എന്തെങ്കിലും അപകടങ്ങൾ ഉണ്ടാകാതിരിക്കാൻ എല്ലാ സുരക്ഷാ നടപടികളും നിലവിലുണ്ട്.

തപീകരണ സംവിധാനം, കൂളിംഗ് സിസ്റ്റം, പ്രഷർ സിസ്റ്റം, മറ്റ് ഫംഗ്ഷനുകൾ എന്നിവ സാധാരണ രീതിയിൽ പ്രവർത്തിക്കുന്നുണ്ടെന്നും ഉൽപാദനത്തിന് തയ്യാറാണെന്നും സ്ഥിരീകരിക്കുന്നതിന് സമഗ്രമായ പരിശോധന നടത്തുക.

ആവശ്യമായ അച്ചുകൾ ശ്രദ്ധാപൂർവ്വം ഇൻസ്റ്റാൾ ചെയ്യുക, അവ സുരക്ഷിതമായി ഉറപ്പിച്ചിട്ടുണ്ടെന്ന് ഉറപ്പാക്കാൻ രണ്ടുതവണ പരിശോധിക്കുക, മോൾഡിംഗ് പ്രക്രിയയിൽ തെറ്റായ ക്രമീകരണം അല്ലെങ്കിൽ അപകടങ്ങൾ ഉണ്ടാകാനുള്ള സാധ്യത കുറയ്ക്കുക.

അസംസ്കൃത വസ്തുക്കൾ തയ്യാറാക്കൽ:

മോൾഡിംഗിന് അനുയോജ്യമായ ഒരു പ്ലാസ്റ്റിക് ഷീറ്റ് തയ്യാറാക്കിക്കൊണ്ട് പ്രക്രിയ ആരംഭിക്കുക, അത് അച്ചുകൾക്കാവശ്യമായ ആവശ്യമായ വലുപ്പവും കനവും സ്പെസിഫിക്കേഷനുകൾ പാലിക്കുന്നുണ്ടെന്ന് ഉറപ്പുവരുത്തുക.

തെർമോഫോർമിംഗ് പ്രക്രിയയിൽ ഒപ്റ്റിമൽ ഫലങ്ങൾ നൽകുന്ന ഉയർന്ന നിലവാരമുള്ള പ്ലാസ്റ്റിക് സാമഗ്രികൾ തിരഞ്ഞെടുക്കുക, അന്തിമ ഉൽപ്പന്നങ്ങളുടെ കാര്യക്ഷമതയും മൊത്തത്തിലുള്ള ഗുണനിലവാരവും വർദ്ധിപ്പിക്കുക.

ചൂട് ക്രമീകരണങ്ങൾ:

തെർമോഫോർമിംഗ് മെഷീൻ്റെ കൺട്രോൾ പാനൽ ആക്സസ്സുചെയ്ത് ചൂടാക്കൽ താപനിലയും സമയവും ഉചിതമായി സജ്ജമാക്കുക, ഉപയോഗിക്കുന്ന പ്രത്യേക പ്ലാസ്റ്റിക് മെറ്റീരിയലും പൂപ്പൽ ആവശ്യകതകളും കണക്കിലെടുക്കുക.

തെർമോഫോർമിംഗ് മെഷീന് നിശ്ചിത ഊഷ്മാവിൽ എത്താൻ മതിയായ സമയം അനുവദിക്കുക, പ്ലാസ്റ്റിക് ഷീറ്റ് വഴങ്ങുന്നതായും വാർത്തെടുക്കാൻ തയ്യാറാണെന്നും ഉറപ്പുനൽകുന്നു.

രൂപപ്പെടുത്തൽ - കട്ടിംഗ് - സ്റ്റാക്കിംഗ്, പല്ലെറ്റൈസിംഗ്:

മുൻകൂട്ടി ചൂടാക്കിയ പ്ലാസ്റ്റിക് ഷീറ്റ് പൂപ്പൽ പ്രതലത്തിൽ മൃദുവായി വയ്ക്കുക, അത് പൂർണ്ണമായും വിന്യസിച്ചിട്ടുണ്ടെന്നും രൂപീകരണ പ്രക്രിയയിൽ വിട്ടുവീഴ്ച ചെയ്യാനിടയുള്ള ചുളിവുകളോ വികലതകളോ ഇല്ലാത്തതും ഉറപ്പാക്കുക.

പ്ളാസ്റ്റിക് ഷീറ്റ് കൃത്യമായി ആവശ്യമുള്ള രൂപത്തിൽ രൂപപ്പെടുത്തുന്നതിന് നിർദ്ദിഷ്ട സമയപരിധിക്കുള്ളിൽ സമ്മർദ്ദവും ചൂടും ശ്രദ്ധാപൂർവ്വം പ്രയോഗിച്ച്, മോൾഡിംഗ് പ്രക്രിയ ആരംഭിക്കുക.

രൂപീകരണം പൂർത്തിയായിക്കഴിഞ്ഞാൽ, പുതുതായി രൂപപ്പെടുത്തിയ പ്ലാസ്റ്റിക് ഉൽപ്പന്നം മുറിക്കുന്നതിന് മുമ്പായി അച്ചിനുള്ളിൽ ദൃഢമാക്കാനും തണുപ്പിക്കാനും അവശേഷിക്കുന്നു, കൂടാതെ സൗകര്യപ്രദമായ പല്ലെറ്റൈസിംഗിനായി അടുക്കും.

പൂർത്തിയായ ഉൽപ്പന്നം പുറത്തെടുക്കുക:

ഓരോ ഫിനിഷ്ഡ് ഉൽപ്പന്നവും സൂക്ഷ്മമായി പരിശോധിച്ച് അത് ആവശ്യമായ രൂപത്തിന് അനുസൃതമായി സ്ഥാപിത ഗുണനിലവാര മാനദണ്ഡങ്ങൾ പാലിക്കുന്നുണ്ടെന്ന് ഉറപ്പുവരുത്തുക, ആവശ്യമായ മാറ്റങ്ങൾ വരുത്തുകയോ നിരസിക്കുകയോ ചെയ്യുക.

ശുചീകരണവും പരിപാലനവും:

നിർമ്മാണ പ്രക്രിയ പൂർത്തിയാകുമ്പോൾ, തെർമോഫോർമിംഗ് മെഷീൻ പവർ ഡൗൺ ചെയ്ത് ഊർജ്ജ സ്രോതസ്സിൽ നിന്ന് വിച്ഛേദിച്ച് ഊർജ്ജം സംരക്ഷിക്കുകയും സുരക്ഷ നിലനിർത്തുകയും ചെയ്യുക.

അവശിഷ്ടമായ പ്ലാസ്റ്റിക് അല്ലെങ്കിൽ അവശിഷ്ടങ്ങൾ ഇല്ലാതാക്കാൻ പൂപ്പലുകളും ഉപകരണങ്ങളും നന്നായി വൃത്തിയാക്കുക, അച്ചുകളുടെ ദീർഘായുസ്സ് സംരക്ഷിക്കുകയും ഭാവി ഉൽപ്പന്നങ്ങളിൽ ഉണ്ടാകാൻ സാധ്യതയുള്ള വൈകല്യങ്ങൾ തടയുകയും ചെയ്യുക.

തെർമോഫോർമിംഗ് മെഷീൻ ഒപ്റ്റിമൽ വർക്കിംഗ് അവസ്ഥയിൽ തുടരുന്നു, തുടർച്ചയായ ഉൽപ്പാദനത്തിന് കാര്യക്ഷമതയും ദീർഘായുസ്സും പ്രോത്സാഹിപ്പിക്കുന്ന, വിവിധ ഉപകരണ ഘടകങ്ങൾ പരിശോധിക്കുന്നതിനും സേവനം നൽകുന്നതിനും ഒരു പതിവ് മെയിൻ്റനൻസ് ഷെഡ്യൂൾ നടപ്പിലാക്കുക.